نقد و بررسی درایرهای تبریدی

- صفحه نخست

- خشک کن هوا

- نقد و بررسی درایرهای تبریدی

با گذشت زمان، درایرهای تبریدی به عنوان بخش حیاتی از صنایع مختلف، از جمله صنایع غذایی، پزشکی، تولید، و بسیاری دیگر، ارتقاءیافته و تغییرات چشمگیری را تجربه کردهاند. این تکاملها نه تنها در زمینه فناوری و مهندسی، بلکه در جنبههای عملیاتی و کاربردی نیز قابل مشاهده است.

از اولین نسلهای ساده تا نسلهای پیشرفته و با کارایی بالاتر، درایرها توانستهاند نقش بسیار مهمی را در بهبود عملکرد و کیفیت صنایع مختلف ایفا کنند.

امروزه، با پیشرفت فناوری و بهکارگیری روشهای پیشرفتهتر تولید و مدیریت انرژی، درایرهای تبریدی میتوانند عملکرد بهتری ارائه دهند و به صورت موثرتری با چالشهای رطوبت و دمای محیط روبرو شوند.

درایر تبریدی

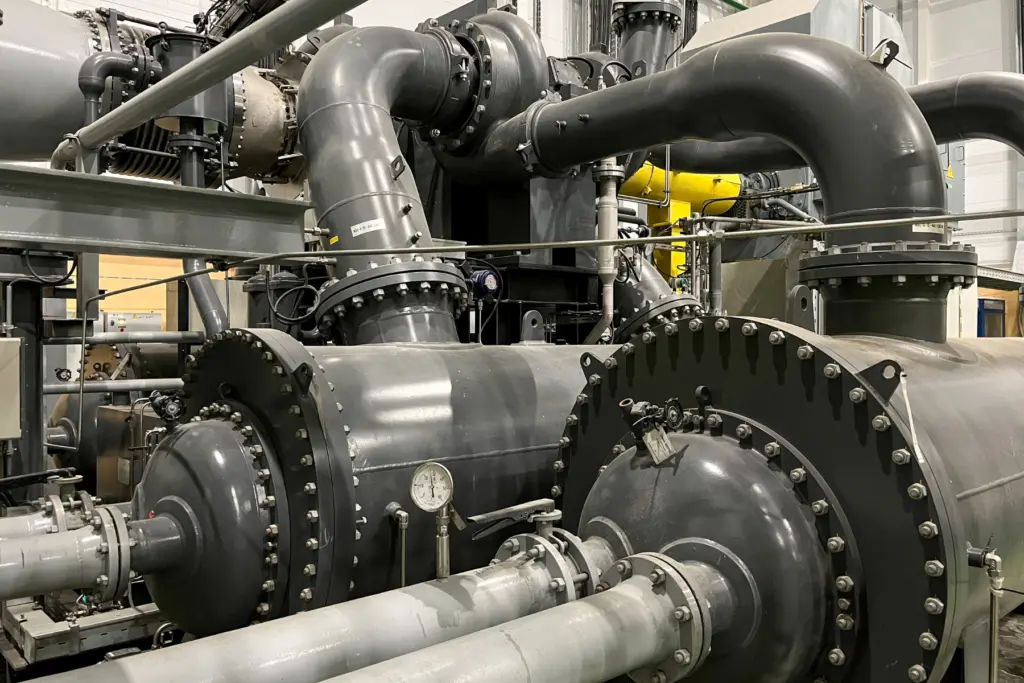

درایر تبریدی یا رطوبتگیر صنعتی، همانطور که از نامش پیداست، هوای فشرده را خنک میکند. این فرآیند باعث میشود که آب موجود در هوای فشرده متراکم شود و از هوا جدا گردد، که برای کاربردهایی که نیاز به هوای فشرده خشک با نقطه شبنم پایین دارند، ضروری است.

ابتدا هوای فشرده وارد خشککن شده و از یک مبدل حرارتی هوا به هوا عبور میکند که هوای ورودی را پیشخنک میکند. سپس هوای فشرده از یک مبدل حرارتی هوا به مبرد عبور میکند تا نقطه شبنم هوای فشرده را معمولاً تا ۳ درجه سانتیگراد کاهش دهد.

در این مرحله، بخار آب موجود در هوا به مایع تبدیل شده و جدا میشود. در نهایت، هوای خشک از مبدل حرارتی هوا عبور میکند تا دوباره گرم شود و رطوبت نسبی در هوا کاهش یابد. این امر از ایجاد رطوبت و زنگزدگی در خطوط لوله هوای فشرده و ابزارآلات پنوماتیکی متصل به کمپرسور جلوگیری میکند. برای دریافت اطلاعات بیشتر این تجهیزات از طریق راههای ارتباطی موجود در سایت کمسان با کارشناسان ما تماس بگیرید.

نقطه شبنم درایر تبریدی

نقطه شبنم یکی از عوامل کلیدی در تعیین کیفیت درایر تبریدی است. هرچه نقطه شبنم پایینتر باشد، درایر کارآمدتر بوده و بهتر میتواند رطوبت را از هوای فشرده جدا کند. نقطه شبنم در این تجهیزات به دمایی اشاره دارد که در آن هوا به اندازهای خنک میشود که بخار آب موجود در آن به مایع تبدیل شده و از هوا جدا میشود.

برای درک سادهتر نقطه شبنم، تصور کنید در یک روز سرد زمستانی در حال رانندگی هستید. درایر شبیه به شیشه سرد ماشین است که وقتی هوای گرم داخل ماشین به آن برخورد میکند، بخار آب به قطرات مایع تبدیل میشود و به شکل شبنم یا قطرات آب روی شیشه ظاهر میگردد.

اجزای درایر تبریدی

درایر شامل اجزای اصلی مانند کمپرسور، کندانسور، مبدل گرمایی، رسیور، لوله مویی و شیر گازی مبدل گرمایی است.

یکی از ویژگیهای مهم این دستگاه، استفاده از گازهای فریونی است. این گازها مطابق با قوانین بینالمللی حفاظت از محیط زیست و لایه اوزون، دوستدار محیط زیست هستند. شرکتهای معتبر بینالمللی و داخلی در راستای مسئولیت اجتماعی خود، از این گازها استفاده میکنند.

این تجهیزات با نقش خشککنندگی خود، رطوبت هوا را جذب میکند؛ اما سایر ناخالصیها را باقی میگذارد که ممکن است هنگام ورود به ماشینآلات حساس اختلال ایجاد کنند. بنابراین، متخصصین توصیه میکنند که همراه با درایر از میکروفیلتر نیز استفاده شود تا عملکرد بهتری داشته باشد.

عملکرد درایر تبریدی

در داخل درایر، هوای فشرده و مرطوب ابتدا به یک مبدل حرارتی وارد میشود؛ سپس با تماس با هوای سردی که قرار است از آن خارج شود، خنک میشود. سپس هوا وارد اپراتور میشود و دمای آن کاهش مییابد. با این کاهش دما، بخار مایع شده و از سیستم خارج میشود. وقتی هوای خشک از مبدل حرارتی عبور میکند؛ به دلیل نزدیکی به هوای گرم، دمای آن افزایش مییابد و در دمای نرمال از درایر خارج میشود.

کاربرد درایر تبریدی

این ابزار به عنوان یکی از تجهیزات حیاتی در صنایع مختلف مورد استفاده قرار میگیرند. در صنایع غذایی و آشامیدنی، برای حفظ کیفیت محصولات و تجهیزات از آلودگی رطوبتی جلوگیری میکنند. همچنین، در تنظیمات پزشکی و آزمایشگاهی، هوای فشرده و خشک از اهمیت بالایی برخوردار است تا نتایج آزمایشات دقیق و عملکرد قابل اعتماد تجهیزات را تضمین کند.

به طور کلی، این تجهیزات در صنایعی که نیاز به هوای فشرده و خشک برای عملکرد بهینه دارند، اساسی هستند. این ابزارها تضمین میکنند که هوا از رطوبت و آلایندهها پاک شده و به این ترتیب، تجهیزات و محصولات با کیفیت بالا و عملکرد قابل اعتماد تولید شوند.

سیر تکامل درایرهای تبریدی

این تجهیزات به عنوان یکی از ابزارهای اساسی در صنایع مختلف، تکامل چشمگیری را تجربه کردهاند. این تکامل در زمان و به روزرسانی فناوریها و فرآیندهای تولید، تغییراتی را در عملکرد، کارایی، و کیفیت خروجی این دستگاهها به همراه داشته است.

اولین دستگاهها سادهتر و کمتر پیچیده بودند، اما با پیشرفت تکنولوژی، نسلهای جدیدی از این دستگاهها به وجود آمدند که از قابلیتها و ویژگیهای بهبود یافته برخوردار بودند. به عنوان مثال:

- بهرهوری بالاتر:. استفاده از فناوریهای پیشرفتهتر در ساختار و عملکرد این دستگاهها، بهبود چشمگیری در عملکرد و کارایی آنها را به ارمغان آورده است.

- کاهش مصرف انرژی: یکی از مسائلی که این دستگاهها با آن مواجه بودند، مصرف انرژی بالا بود. اما با بهبود طراحی و استفاده از فناوریهای جدید، درایرهای جدید توانستهاند مصرف انرژی را به شدت کاهش دهند و به انرژیهای پاکتر و با آلایندگی کمتر روی آورند.

- کنترل بهتر رطوبت: یکی از چالشهای مهم درایرهای تبریدی، کنترل دقیق و بهینه رطوبت هوا بوده است. نسلهای جدید این دستگاهها توانایی بهتری در کنترل و مدیریت رطوبت هوا را داشته و بدین ترتیب، کیفیت خروجی را افزایش دادهاند.

- کاهش هزینهها و تعمیر و نگهداری: با بهینهسازی فرآیندهای تولید و استفاده از قطعات با کیفیت و دوام، هزینههای نگهداری و تعمیر به شدت کاهش یافته است.

به طور کلی، تکامل این تجهیزات به سمت بهبود عملکرد، کارایی، و کاهش مصرف انرژی و هزینهها رفته است، که این امر بهبود قابل توجهی در کیفیت و کارایی صنایع مختلف را به ارمغان آورده است.

سخن آخر

با توجه به تکامل مداوم در تکنولوژی و فرآیندهای ساخت درایرهای تبریدی، انتظار میرود که در آینده نیز این دستگاهها با ویژگیها و عملکردهای بهبود یافته بیشتری به بازار عرضه شوند. از جمله مسائلی که میتواند مورد توجه قرار گیرد، بهبود کارایی و کاهش مصرف انرژی بیشتر، استفاده از مواد و فناوریهای سبزتر و محیطیتر در ساخت و توسعه سیستمهای کنترل و مانیتورینگ هوشمند برای بهبود کارایی و کیفیت خروجی محصولات مرتبط با این تجهیزات است.

همچنین، با توجه به نیازهای رو به افزایش صنایع مختلف به هوای فشرده خشک و بدون رطوبت، پژوهش و توسعه در زمینههای مرتبط با این دستگاهها از اهمیت بسزایی برخوردار است. انتظار میرود که تحقیقات بیشتر در زمینه بهینهسازی مواد و فرآیندهای ساخت، کاهش هزینهها، و بهبود کارایی و کیفیت خروجی این دستگاهها، در پیشبرد صنایع مختلف و افزایش توانایی رقابتی آنها تأثیر مثبتی داشته باشد.

سوالات متداول

چه تکنولوژیهایی باعث تکامل درایرهای تبریدی شدهاند؟

استفاده از فناوریهای پیشرفته مانند تبخیر، تبدیل، و کنترل دیجیتالی از جمله عواملی است که به تکامل این تجهیزات کمک کردهاند.

چگونه تکامل درایرهای تبریدی به بهبود کارایی و بهرهوری انرژی کمک کرده است؟

بهینهسازی فرآیندهای تولید، استفاده از قطعات با کیفیت و با دوام، و انتقال حرارت بهتر از جمله اقداماتی است که به بهبود کارایی و بهرهوری انرژی کمک کردهاند.

آیا استفاده از درایرهای تبریدی جدید باعث کاهش مصرف انرژی در صنایع شده است؟

بله، نسلهای جدید با بهرهگیری از فناوریهای پیشرفته توانستهاند مصرف انرژی را به شدت کاهش دهند.

چگونه میتوان نقطه شبنم را در درایرهای تبریدی کنترل کرد؟

با استفاده از سیستمهای کنترل دیجیتالی و استفاده از مبدلهای حرارتی بهینهشده، نقطه شبنم را در این تجهیزات کنترل میکنند.

این مطلب را به اشتراک بگذارید

نظرات کاربران