علائم کمبود روغن کمپرسور صنعتی

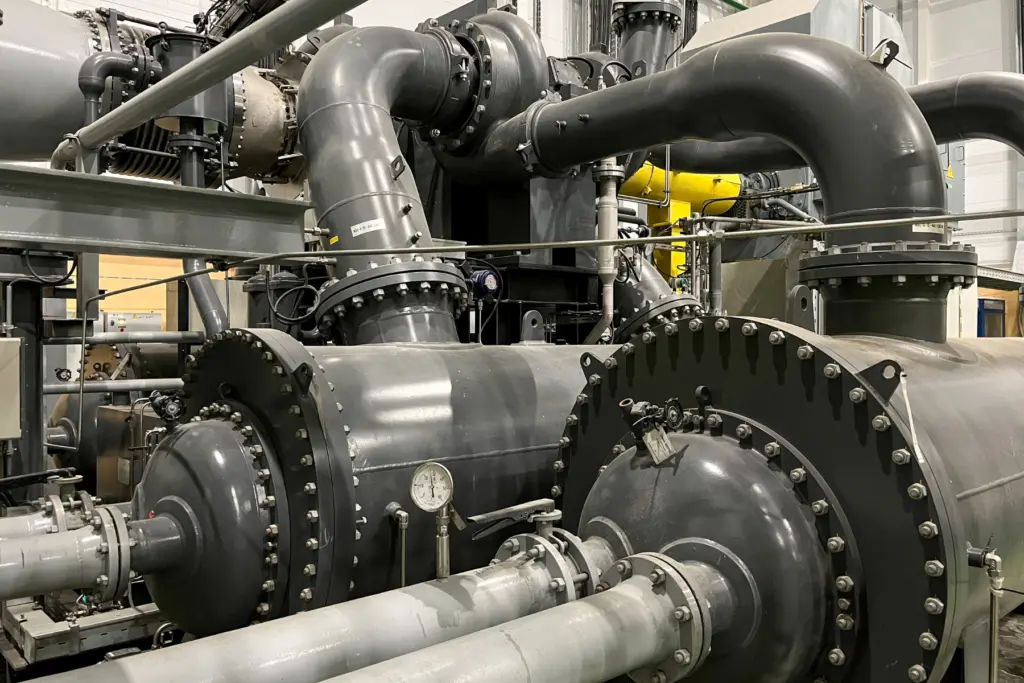

روغن کمپرسور صنعتی نقش حیاتی در عملکرد درست و طول عمر تجهیزات فشردهساز هوا دارد. این روغن نه تنها وظیفه روانکاری قطعات متحرک را بر عهده دارد، بلکه به خنکسازی، جلوگیری از سایش و کاهش اصطکاک کمک میکند. با این حال، کمبود روغن یا استفاده از روغن بیکیفیت میتواند به سرعت باعث فرسودگی و حتی خرابی جدی دستگاه شود. شناخت علائم کمبود روغن، اقدامی پیشگیرانه برای جلوگیری از هزینههای سنگین تعمیرات و توقف کار است. در این مقاله به طور کامل نشانههای کاهش سطح یا کیفیت روغن در کمپرسور صنعتی، دلایل بروز این مشکل و راهکارهای پیشگیری را بررسی میکنیم. پس تا انتها با گروه صنعتی کمسان همراه باشید.

اهمیت روغن در کمپرسور صنعتی

در یک کمپرسور صنعتی، قطعات با سرعت و فشار بالا کار میکنند. این فرآیند باعث ایجاد گرمای شدید و اصطکاک بین بخشهای متحرک میشود. وجود روغن کمپرسور صنعتی باعث میشود این قطعات به صورت روان کار کرده و دمای سیستم کنترل شود. بدون روغن کافی، احتمال سایش شدید، افزایش حرارت و آسیب به اجزای اصلی مانند پیستون، سیلندر و یاتاقانها افزایش مییابد.

از طرفی، روغن مناسب نقش مهمی در جلوگیری از خوردگی و رسوبگذاری دارد. ذرات و آلودگیهای موجود در هوا ممکن است وارد سیستم شوند و باعث آسیب به قطعات شوند. روغن با خاصیت روانکاری و پاککنندگی خود، از تجمع این ذرات جلوگیری میکند. به همین دلیل، پایش مداوم سطح و کیفیت روغن یک بخش جداییناپذیر از نگهداری کمپرسور است.

صدای غیرعادی و لرزش بیش از حد

یکی از اولین نشانههای کمبود روغن کمپرسور صنعتی، ایجاد صدای غیرعادی در هنگام کار است. در حالت طبیعی، کمپرسور با صدای یکنواخت و قابل پیشبینی کار میکند. اما زمانی که روانکاری قطعات کاهش پیدا کند، اصطکاک بین آنها افزایش مییابد و صداهایی مانند ضربه، ساییدگی یا جیرجیر به گوش میرسد. این صداها معمولا نشاندهنده تماس مستقیم فلز با فلز هستند که در اثر نبود روغن کافی ایجاد میشود.

علاوه بر صدا، لرزش بیش از حد نیز ممکن است رخ دهد. کمبود روغن باعث میشود حرکت قطعات هماهنگ و نرم نباشد و این عدم تعادل، لرزش بیشتری به دستگاه منتقل کند. اگر این وضعیت ادامه یابد، نه تنها قطعات آسیب میبینند، بلکه ممکن است کل کمپرسور از کار بیفتد. در چنین شرایطی، قطع فوری دستگاه و بررسی سطح روغن ضروری است.

افزایش دمای غیرعادی دستگاه

گرم شدن بیش از حد کمپرسور صنعتی میتواند نشانهای واضح از کمبود روغن باشد. روغن نقش مهمی در جذب و انتقال حرارت دارد و نبود آن باعث میشود گرما به سرعت در قطعات تجمع پیدا کند. این گرما نه تنها باعث کاهش کارایی دستگاه میشود، بلکه میتواند ساختار فلزی قطعات را تغییر دهد و آنها را شکننده کند.

دمای بالا همچنین میتواند به دیگر بخشهای سیستم مانند اورینگها و آببندها آسیب برساند. این قطعات در اثر حرارت زیاد خشک یا ترکخورده میشوند و نشتی هوا یا روغن اتفاق میافتد. پایش دمای کمپرسور در حین کار و استفاده از سیستمهای هشداردهنده دما میتواند از بروز این مشکلات جلوگیری کند.

کاهش فشار و بازدهی هوا

یکی از تاثیرات کمبود روغن کمپرسور صنعتی، کاهش توانایی دستگاه در تولید فشار مورد نیاز است. وقتی روانکاری کافی وجود ندارد، اصطکاک داخلی افزایش مییابد و بخشی از انرژی موتور صرف غلبه بر این اصطکاک میشود. نتیجه این است که توان واقعی کمپرسور برای فشردهسازی هوا کاهش مییابد.

افت فشار در سیستم میتواند باعث کاهش بازدهی در خطوط تولید یا دستگاههایی شود که به هوای فشرده وابسته هستند. این مشکل نه تنها هزینههای انرژی را افزایش میدهد، بلکه ممکن است کیفیت محصولات نهایی را تحت تأثیر قرار دهد. در بسیاری از موارد، بازگشت فشار به حالت عادی تنها با تعویض یا افزودن روغن با کیفیت مناسب امکانپذیر است.

بوی سوختگی یا دود کردن کمپرسور

وقتی سطح روغن پایین باشد، اصطکاک زیاد باعث ایجاد حرارت شدید در قطعات داخلی میشود. این حرارت میتواند منجر به سوختن باقیمانده روغن یا حتی قطعات لاستیکی و پلاستیکی شود. نتیجه آن بوی سوختگی یا مشاهده دود از دستگاه است.

این علامت معمولا یک هشدار جدی است و ادامه کار دستگاه در این شرایط میتواند به خرابی کامل منجر شود. در چنین مواقعی، خاموش کردن دستگاه، بررسی وضعیت روغن و انجام سرویس فوری ضروری است. استفاده از روغنهای مرغوب و سازگار با مدل کمپرسور، احتمال بروز چنین مشکلاتی را به حداقل میرساند.

نشتی روغن و تاثیر آن بر کمبود روغن

یکی از دلایل شایع کمبود روغن کمپرسور صنعتی، وجود نشتی در سیستم است. این نشتی ممکن است در اثر فرسودگی آببندها، ترکخوردگی لولهها یا شل شدن اتصالات ایجاد شود. گاهی نشتی به صورت قطرات کوچک قابل مشاهده است و گاهی تنها با کاهش تدریجی سطح روغن مشخص میشود.

علاوه بر کاهش سطح روغن، نشتی میتواند باعث آلودگی محیط کار و افزایش خطر لغزش یا آسیب به کارکنان شود. بازرسی منظم و تعویض قطعات فرسوده، راهکار اصلی برای جلوگیری از نشتی و حفظ سطح مناسب روغن است.

تغییر رنگ یا غلظت روغن

روغن سالم معمولا رنگ شفاف یا کهربایی دارد و از نظر غلظت، روان است. وقتی روغن تغییر رنگ داده و تیره میشود یا غلظت آن بیش از حد بالا یا پایین برود، نشانهای از آلودگی یا اکسید شدن آن است. آلودگی میتواند ناشی از گرد و غبار، رطوبت یا ذرات فلزی باشد که در اثر سایش وارد روغن شدهاند.

استفاده طولانیمدت از روغن آلوده نه تنها روانکاری را کاهش میدهد، بلکه میتواند به پمپ روغن و سایر قطعات آسیب بزند. بنابراین، بررسی رنگ و کیفیت روغن در سرویسهای دورهای و تعویض آن در زمان مناسب اهمیت زیادی دارد.

راهکارهای پیشگیری از کمبود روغن کمپرسور صنعتی

پیشگیری از کمبود روغن آسانتر و کمهزینهتر از تعمیرات ناشی از این مشکل است. اولین گام، پایش منظم سطح و کیفیت روغن کمپرسور صنعتی است. استفاده از روغن مناسب که با مدل و شرایط کاری کمپرسور سازگار باشد، میتواند عمر مفید دستگاه را افزایش دهد.

همچنین انجام سرویسهای دورهای توسط تکنسینهای ماهر، شناسایی زودهنگام نشتیها و تعویض قطعات فرسوده، از دیگر اقدامات پیشگیرانه است. اگر قصد خرید کمپرسور جدید دارید، انتخاب مدلهایی با سیستم هشدار سطح روغن میتواند امنیت و طول عمر بیشتری برای دستگاه فراهم کند.

کمبود روغن در کمپرسور یک مشکل کوچک به نظر میرسد، اما میتواند خسارات سنگین و توقف طولانیمدت در تولید ایجاد کند. شناخت علائم هشداردهنده مانند صدای غیرعادی، افزایش دما، افت فشار، بوی سوختگی و تغییر رنگ روغن، به شما کمک میکند قبل از وقوع خرابی جدی، اقدام به رفع مشکل کنید.

با نگهداری صحیح و پایش مداوم روغن کمپرسور صنعتی، میتوانید از عملکرد پایدار دستگاه اطمینان حاصل کرده و هزینههای تعمیر و توقف کار را به حداقل برسانید. در صورت نیاز به ارتقاء تجهیزات، انتخاب درست در خرید کمپرسور و استفاده از مدلهای پیشرفته کمپرسور صنعتی میتواند بهترین سرمایهگذاری برای آینده کاری شما باشد.

این مطلب را به اشتراک بگذارید

نظرات کاربران