افزاینده فشار

- صفحه نخست

- افزاینده فشار

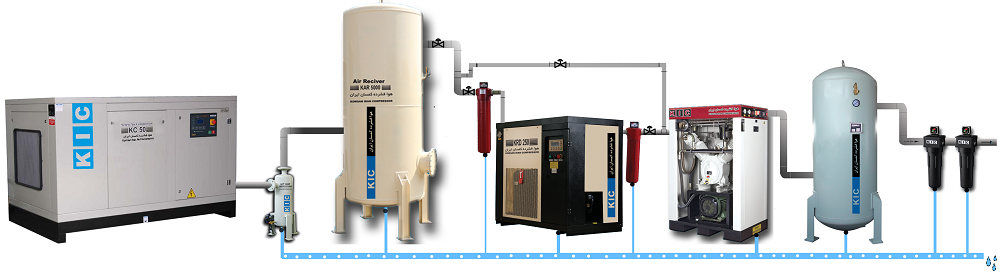

جهت صرفه جوئی در هزینه های تولید هوای فشرده با فشار بالا، استفاده از سیستم افزاینده فشار یا همان بوستر توصیه میشود. در این سیستم هوای فشرده خروجی از کمپرسور با فشار 13bar پس از عبور از بوستر تا bar40 فشرده شده و وارد خط مصرف میگردد. عمده استفاده از این سیستم در خط تولید بطری PET و موارد مشابه میباشد.

بوستر کمپرسور یا افزاینده فشار چیست؟

بوستر کمپرسور (Booster Compressor) یا همان افزاینده فشار، دستگاهی است که هوای فشرده یا گاز خروجی از یک کمپرسور معمولی را دریافت کرده و فشار آن را تا چند برابر افزایش میدهد.بوستر کمپرسور دستگاهی است که وظیفه افزایش فشار هوای ورودی را به میزان قابل توجهی دارد. این کمپرسورها بهطور معمول در کاربردهایی که نیاز به فشار هوای بالاتر از محدودههای استاندارد مانند ۳۰ تا ۴۰ بار دارند، استفاده میشوند.

از این دستگاهها برای فشردهسازی هوا تا فشارهای بسیار بالا (از 80-150 psig تا 2000 psig) استفاده میشود. کمپرسورهای تقویتکننده معمولاً از انواع کمپرسورهای دینامیکی یا جابجایی مثبت (مانند کمپرسورهای پیستونی) استفاده میکنند و با افزایش فشار، نیروی مورد نیاز برای عملیات نیز افزایش مییابد در حالی که جریان جرم هوای عبوری کاهش مییابد. در واقع این سیستم بهعنوان مکمل کمپرسور اصلی عمل کرده و اجازه میدهد تا در مصارفی که نیاز به فشار بالاتر وجود دارد، بدون تعویض یا ارتقای کل سیستم، به هدف مورد نظر رسید.

نحوه عملکرد افزاینده فشار

نحوه عملکرد کمپرسور تقویتکننده (بوستر کمپرسور) بهگونهای است که در آن فشار هوای فشردهشده توسط مراحل مختلف فشردهسازی و فرآیندهای خاصی افزایش مییابد. عملکرد این دستگاه شامل مراحل زیر است:

1. ورودی هوای فشردهشده: هوای فشردهشده از کمپرسور اصلی وارد مخزن گیرنده کمپرسور تقویتکننده میشود. این هوای فشرده شده معمولاً در فشارهای پایینتری (80-150 psig) است.

2. فرآیندهای افزایش فشار:

– افزایش مقدار گاز: در این مرحله، تعداد مولکولهای گاز در داخل محفظه کمپرسور افزایش مییابد که باعث افزایش برخوردهای مولکولها و در نتیجه فشار بالاتر میشود.

– افزایش دمای گاز: افزایش دمای گاز باعث میشود که مولکولهای هوا سریعتر حرکت کنند که این حرکت سریعتر موجب افزایش فشار گاز میشود.

– کاهش حجم گاز: در این فرآیند، حجم گاز کاهش مییابد که منجر به افزایش فشار میشود. گاز فشرده در داخل محفظهای کوچکتر ذخیره میشود و به همین دلیل فشار افزایش مییابد.

3. تخلیه هوای فشردهشده: پس از چندین مرحله فشردهسازی مجدد، هوای فشرده با فشار بالاتر به مخزن تخلیه منتقل میشود. این هوای فشرده به دستگاههای مورد نیاز هدایت میشود.

در نهایت، کمپرسور تقویتکننده با استفاده از این فرآیندها و مراحل مختلف فشردهسازی، فشار هوای فشردهشده را افزایش میدهد و آن را به فشارهای بالا (تا 2000 psig) میرساند که برای کاربردهای خاص و نیاز به فشار بالا ضروری است.

مزایای استفاده از افزاینده فشار کمپرسور

استفاده از افزاینده فشار در صنایع مختلف مزایای زیادی دارد که در ادامه به مهمترین آنها اشاره میکنیم:

1. دستیابی به فشار بالا بدون نیاز به کمپرسور جدید

بهجای تعویض کل کمپرسور با مدلهای فشار بالا که بسیار گرانقیمت هستند، میتوان از یک بوستر استفاده کرد و تنها در بخشهایی از خط که نیاز به فشار بیشتر است، آن را به کار گرفت.

2. صرفهجویی در مصرف انرژی

بوستر کمپرسور تنها در مواقع نیاز روشن شده و فعالیت میکند. بنابراین نسبت به استفاده از کمپرسورهای فشار بالا برای کل سیستم، مصرف برق کمتری خواهد داشت.

3. افزایش ایمنی و کنترل بهتر با افزاینده فشار

بوسترها معمولاً دارای سیستمهای کنترلی دقیق هستند که امکان نظارت لحظهای بر فشار، دما و عملکرد کلی دستگاه را فراهم میکنند.

4. تنوع در نوع گاز

علاوه بر هوا، برخی بوسترها میتوانند گازهایی مانند نیتروژن، هیدروژن، دیاکسید کربن و حتی هلیوم را با فشار بالا فشردهسازی کنند. این ویژگی در صنایع خاص بسیار حیاتی است.

کاربردهای رایج افزاینده فشار در صنعت

افزایندههای فشار یا بوستر کمپرسور در صنایع زیادی کاربرد دارند. در ادامه برخی از مهمترین کاربردها را مرور میکنیم:

صنایع پتروشیمی و نفت و گاز: برای تزریق گاز با فشار بالا به خطوط یا مخازن.

صنعت خودروسازی: در تستهای نشت گاز و عملکرد سیستم ترمز یا کیسه هوا.

کارخانههای بطریسازی (PET): برای شکلدهی بطریها نیاز به هوای فشرده با فشار بالا وجود دارد.

صنایع دفاعی و نظامی: برای تست تجهیزات و پرتابگرها.

تجهیزات پزشکی و آزمایشگاهی: مثل دستگاههای اکسیژنساز صنعتی و اسپریهای دارویی.

سیستمهای پنوماتیک پیشرفته: که نیاز به فشارهای بالاتر از سطح استاندارد دارند.

انواع بوستر کمپرسور

در ادامه پاسخ به سوال بوستر کمپرسور چیست، می¬توان گفت، بوستر کمپرسورها بهطور کلی در سه نوع اصلی تقسیمبندی میشوند که هرکدام برای کاربردهای خاص در صنایع مختلف طراحی شدهاند:

بوستر کمپرسور اکسیژن

این نوع بوستر کمپرسور برای فشردهسازی اکسیژن طراحی شده و بدون روغن است، بهطوری که نیازی به استفاده از روغن روانکننده ندارد. این ویژگی مهم است زیرا اکسیژن به دلیل قابلیت اشتعال بالا باید در محیطی کاملاً خشک و بدون آلودگی باشد. بوستر کمپرسورهای اکسیژن در صنایع مختلف پزشکی، گازهای صنعتی و تولید اکسیژن برای فرآیندهای خاص استفاده میشوند.

بوستر کمپرسور نیتروژن

این بوستر کمپرسورها برای فشردهسازی نیتروژن به کار میروند و معمولاً در فرآیندهای تفکیک گازها یا در صنایعی مانند مهندسی شیمی و تولید مواد غذایی کاربرد دارند. نیتروژن بهعنوان یک گاز بیاثر، در حفظ شرایط خاص محیطی در بسیاری از فرآیندهای صنعتی و تولیدی نقش دارد. این نوع بوستر کمپرسورها برای تولید نیتروژن فشردهشده در کاربردهایی مانند خنکسازی، حفاظت از مواد غذایی و ایجاد جو بیاثر استفاده میشوند.

بوستر کمپرسور CO2

این نوع بوستر کمپرسور برای فشردهسازی دیاکسیدکربن (CO2) طراحی شده و بهطور معمول در صنایع مختلفی مانند صنایع شیمیایی، پزشکی، صنایع غذایی و سایر فرآیندهای صنعتی که نیاز به فشردهسازی CO2 دارند، به کار میروند. این بوستر کمپرسورها نیز بهطور معمول بدون روغن کار میکنند تا از آلودگی گاز جلوگیری شود. کاربردهای صنعتی متعددی از جمله در سیستمهای تهویه، تولید نوشابههای گازدار و حتی در فرآیندهای پزشکی از این بوستر کمپرسورها استفاده میشود.

در کل، هر یک از این بوستر کمپرسورها بسته به نوع گاز و نیازهای خاص صنعتی برای فشردهسازی و انتقال گازها بهطور مؤثر طراحی شدهاند.

کاربردهای صنعتی بوستر کمپرسور

نحوه عملکرد صنعتی بوستر کمپرسور بهگونهای است که این دستگاه هوای فشردهشده از پیش تولید شده توسط کمپرسورهای دیگر یا سیستمهای هوای کارخانه را گرفته و آن را به فشار بالاتری فشرده میکند. در ادامه مراحل عملکرد بوستر کمپرسور در صنعت توضیح داده میشود:

1. ورود هوای فشردهشده: بوستر کمپرسور هوای فشرده شده که از یک کمپرسور کمفشار یا سیستم هوای کارخانه بهدست آمده است، وارد ورودی خود میکند. این هوا معمولاً در فشارهای نسبتاً پایین (مثلاً 10 بار) قرار دارد.

2. افزایش فشار: هوای فشرده وارد کمپرسور بوستر میشود، که در این مرحله فشار آن به مقدار مورد نظر افزایش مییابد. بوستر کمپرسور میتواند این افزایش فشار را از طریق روشهای مختلف مانند فشردهسازی چند مرحلهای یا با استفاده از کمپرسورهای دینامیکی یا جابجایی مثبت انجام دهد.

3. پردازش در چند مرحله: بسیاری از بوستر کمپرسورها برای رسیدن به فشارهای بسیار بالا از فشردهسازی چند مرحلهای استفاده میکنند. در این سیستمها، هوا در چندین مرحله فشرده میشود تا فشار به حد مطلوب برسد. این فرایند بهویژه برای کاربردهایی که نیاز به فشارهای بسیار بالا (تا 40 بار یا بیشتر) دارند، مفید است.

4. تحویل به سیستم: پس از فشرده شدن هوا به فشار بالاتر، هوای فشرده از بوستر کمپرسور به شبکههای صنعتی یا دستگاههای مختلف منتقل میشود. این فشار بالا میتواند برای جبران افت فشار در خطوط لولههای طولانی یا تأمین نیازهای خاص صنعتی که نیاز به فشار بالاتر دارند، استفاده شود.

5. مزایای مصرف انرژی کمتر: از آنجایی که بوستر کمپرسورها معمولاً هوای از پیش فشرده شده را فشرده میکنند، نسبت به کمپرسورهای فشار بالا مصرف انرژی کمتری دارند. این باعث میشود که هزینههای انرژی کاهش یابد و کارایی سیستم بهبود یابد.

در نتیجه، بوستر کمپرسورها بهطور گستردهای در صنایع مختلف برای جبران افت فشار، افزایش فشار به سطوح بالاتر و تأمین نیازهای خاص به فشار هوا مورد استفاده قرار میگیرند. این دستگاهها با استفاده از هوای از پیش فشرده، بهطور مؤثر و اقتصادی فشارهای بالاتری تولید میکنند که استفاده از کمپرسورهای فشار قوی را در بسیاری از موارد غیرضروری و پرهزینه میکند.

نکات مهم در انتخاب بوستر کمپرسور مناسب

در انتخاب بوستر کمپرسور مناسب، چندین عامل و نکته کلیدی وجود دارد که باید به آنها توجه کنید تا دستگاه با بهترین عملکرد و بیشترین بهرهوری برای نیازهای خاص شما انتخاب شود. این نکات عبارتند از:

1. نیاز به فشار نهایی: یکی از مهمترین عواملی که باید در نظر بگیرید، فشار نهایی است که باید توسط بوستر کمپرسور تولید شود. باید تعیین کنید که بوستر کمپرسور قادر به ارائه فشار مورد نیاز در سیستم شما باشد (مثلاً ۳۰ بار یا ۴۰ بار و بیشتر).

2. نوع گاز: بسته به نوع گازی که قرار است فشرده شود (هوای فشرده، نیتروژن، اکسیژن، CO2 و غیره)، نوع بوستر کمپرسور مورد نیاز ممکن است متفاوت باشد. برخی از بوستر کمپرسورها مخصوص گازهای خاص و بدون روغن طراحی شدهاند تا از آلودگی جلوگیری کنند.

3. حجم هوای مورد نیاز (دبی هوا): مقدار هوای فشردهای که بهطور مداوم به سیستم نیاز دارد، باید بررسی شود. این اطلاعات به انتخاب بوستر کمپرسوری با دبی مناسب کمک میکند تا ظرفیت بوستر کمپرسور با نیاز سیستم تطابق داشته باشد.

4. نوع سیستم انتقال فشار: بوستر کمپرسورها ممکن است از تکنولوژیهای مختلف مانند جابجایی مثبت (پیستونی، اسکرو) یا دینامیکی (سانتریفیوژ) استفاده کنند. انتخاب نوع کمپرسور باید با نیاز به فشار، دبی و نوع کاربرد شما هماهنگ باشد.

5. مصرف انرژی و کارایی: برای کاهش هزینههای عملیاتی، مصرف انرژی بوستر کمپرسور و کارایی آن باید مورد ارزیابی قرار گیرد. کمپرسورهای با راندمان بالا، انرژی کمتری مصرف میکنند و در دراز مدت به صرفهتر هستند.

6. هزینه نگهداری و تعمیرات: بوستر کمپرسورها نیاز به نگهداری و تعمیرات دارند، بنابراین هزینههای مربوط به تعمیر و نگهداری آنها را در نظر بگیرید. کمپرسورهای با اجزای پیچیدهتر ممکن است نیاز به تعمیرات بیشتری داشته باشند.

7. فضای مورد نیاز: اندازه و فضای مورد نیاز برای نصب بوستر کمپرسور نیز یکی از عوامل مهم است. کمپرسورهای بوستر معمولاً فضا را اشغال میکنند، بنابراین باید فضایی مناسب برای نصب آن در نظر گرفته شود.

8. میزان صدا و ارتعاشات: در برخی از محیطها، کاهش صدا و ارتعاشات اهمیت زیادی دارد. بوستر کمپرسورهای خاصی برای این نوع نیازها طراحی شدهاند که میتوانند عملکرد بیصدا یا با حداقل ارتعاش را ارائه دهند.

9. کیفیت هوای فشرده: برای برخی کاربردها مانند صنایع دارویی یا غذایی، کیفیت هوای فشرده بسیار مهم است. در این حالت، انتخاب بوستر کمپرسورهای بدون روغن و با فیلترهای مناسب ضروری است.

10. سازگاری با سایر تجهیزات: بوستر کمپرسور باید بهراحتی با سایر بخشها و تجهیزات موجود در سیستم هوای فشرده کارخانه یا صنعت شما هماهنگ شود. این شامل اتصال به سیستمهای لولهکشی، فیلترها و مخازن تخلیه است.

با در نظر گرفتن این نکات، میتوانید بوستر کمپرسور مناسبی را برای نیازهای خاص خود انتخاب کنید که بهرهوری بالا، هزینه کم و عمر مفید طولانی داشته باشد. جهت خرید بوستر کمپرسور به سایت کمسان مراجعه فرمایید.

نگهداری و سرویس بوستر کمپرسور

مانند هر تجهیز صنعتی دیگر، بوستر کمپرسور نیز نیاز به سرویس و نگهداری دورهای دارد. رعایت این نکات باعث افزایش عمر مفید دستگاه و جلوگیری از خرابیهای ناگهانی میشود:

بررسی منظم فیلترها و تعویض بهموقع آنها

روغنکاری اجزا بر اساس توصیه سازنده

کنترل دمای کاری و فشار سیستم بهصورت دورهای

بازرسی نشتی در شیلنگها و اتصالات