کمپرسور اسکرو یکی از تجهیزات حیاتی در صنایع مختلف است که برای فشردهسازی هوا و سایر گازها به کار میرود. این دستگاهها با عملکرد دقیق و بهرهوری بالا، نقش مهمی در فرآیندهای صنعتی ایفا میکنند. برای حفظ عملکرد بهینه و افزایش عمر مفید آن، شناخت اجزای کمپرسور اسکرو و نحوه عملکرد هر قطعه ضروری است.

همچنین، انجام نگهداری و سرویسهای منظم میتواند از بروز مشکلات و خرابیهای پرهزینه جلوگیری کرده و هزینههای عملیاتی را کاهش دهد. در این راستا، شرکت کمسان با ارائه انواع کمپرسورهای اسکرو و خدمات تخصصی نگهداری، به مشتریان خود کمک میکند تا از این تجهیزات به بهترین شکل ممکن استفاده کنند.

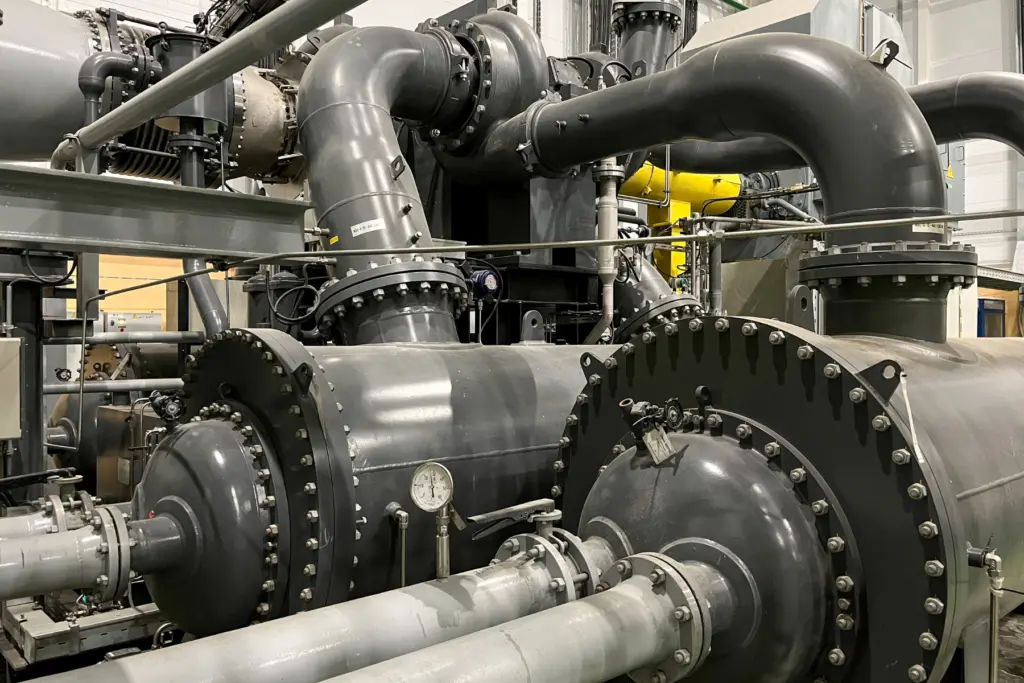

اجزای اصلی کمپرسور اسکرو

کمپرسور اسکرو یک سیستم پیچیده و کارآمد است که برای تولید هوای فشرده در صنایع مختلف استفاده میشود. اجزای کمپرسور اسکرو عبارتند از:

1. فیلتر هوا

فیلتر هوا وظیفه جلوگیری از ورود ذرات گرد و غبار به داخل واحد هواساز را دارد. این فیلتر نصب شده روی هواساز از آسیب دیدن روتورهای مارپیچی جلوگیری میکند و به حفظ عملکرد صحیح دستگاه کمک میکند.

2. آنلودر (شیر کنترل ورود هوا)

آنلودر کنترل میکند که هوا به چه میزان و زمانی به داخل هواساز وارد شود. این شیر در صورتی که فشار داخل مخزن به حد مناسب نرسیده باشد، ورود هوا را به داخل هواساز باز میکند. هنگامی که فشار به حد تعیین شده رسید، این شیر بسته میشود و جریان هوا متوقف میشود.

3. ایرند (هواساز مارپیچی)

واحد مارپیچی یا ایرند اصلیترین بخش کمپرسور اسکرو است که عمل مکش و فشردهسازی هوا را انجام میدهد. در این بخش، هوا به همراه روغن تزریقی برای خنککاری و روانکاری روتورها وارد میشود. روغن همچنین به عنوان آببند برای پر کردن فضای خالی بین دو روتور عمل میکند.

4. مخزن سپراتور (جداکننده روغن از هوا)

پس از فشردهسازی هوا، باید روغن از هوا جدا شود. این کار در مخزن جداکننده روغن انجام میشود. در این بخش، روغن از هوا بهوسیله نیروی گریز از مرکز جدا میشود و به هواساز باز میگردد.

5. رادیاتور کمپرسور

هوای فشرده معمولاً دمای بالایی دارد (حدود 80 درجه سانتیگراد)، بنابراین قبل از خروج از کمپرسور باید خنک شود. این کار در رادیاتور صورت میگیرد که هوای فشرده را تا دمای مطلوب (بین 25 تا 40 درجه سانتیگراد) کاهش میدهد. همچنین روغن نیز در رادیاتور خنک میشود و دمای آن توسط شیر ترموستاتیک کنترل میشود.

این اجزای کمپرسور اسکرو بهطور هماهنگ عمل میکنند تا کمپرسور اسکرو عملکرد بهینهای داشته باشد و هوای فشردهای با کیفیت بالا و دمای مناسب برای استفاده در سیستمهای صنعتی تولید کند.

نحوه عملکرد اجزای کمپرسور اسکرو

کمپرسور اسکرو با شروع عملیات مکش هوا از طریق دریچه ورودی آغاز به کار میکند. هوای مکششده به واحد ایرند (هواساز) منتقل میشود، جایی که روتورهای مارپیچی در جهت مخالف یکدیگر میچرخند تا فاصله بین روتورها و استاتور به حداقل برسد. این فرایند باعث فشرده شدن هوا و افزایش فشار آن میشود.

1. تزریق روغن (در کمپرسور روغنی):

برای کاهش دمای قطعات و جلوگیری از خوردگی، روغن به داخل کمپرسور تزریق میشود. این روغن به دو وظیفه عمده عمل میکند؛ اولاً، برای خنککاری قطعات داخلی و جلوگیری از سایش، و ثانیاً، برای روانکاری و آببندی فضای بین روتورها استفاده میشود.

2. کنترل دما (در کمپرسور Oil-Free):

در کمپرسورهای بدون روغن (Oil-Free)، برای جلوگیری از بالا رفتن دمای قطعات داخلی و آسیب به دستگاه، سیستم خنککننده وارد عمل میشود تا دمای دستگاه را در حد مطلوب حفظ کند. این فرآیند موجب میشود که دمای کمپرسور در حین عملکرد در حدی ایمن باقی بماند.

3. تخلیه هوای فشرده:

پس از فرآیند فشردهسازی و کاهش دما، هوای فشرده به سمت خروجی کمپرسور هدایت میشود. در این مرحله، هوا به صورت فشرده و آماده برای استفاده در سیستمهای صنعتی به خارج از دستگاه منتقل میشود.

4. جداسازی روغن از هوا (در کمپرسور روغنی):

در کمپرسورهای روغنی، بعد از فشردهسازی هوا، باید روغن از هوای فشرده جدا شود. این فرآیند در یک واحد جداکننده روغن انجام میشود. در این واحد، با استفاده از نیروی گریز از مرکز، روغن از هوا جدا شده و هوای خالص به سیستم باز میگردد، در حالی که روغن مجدداً به سیستم هواساز باز میگردد.

5. خنکسازی مجدد:

بعد از تخلیه هوای فشرده و جداسازی روغن، هوای فشرده از مبدل حرارتی عبور داده میشود تا دمای آن کاهش یابد. این فرایند باعث میشود هوای فشرده به دمای مطلوبی برسد و از آسیب به دستگاههای بعدی در سیستم جلوگیری شود.

6. کنترل و تنظیم:

در نهایت، عملکرد کمپرسور از طریق سیستمهای کنترلکننده نظارت و تنظیم میشود. این سیستمها به طور پیوسته وضعیت کمپرسور را بررسی کرده و اطمینان حاصل میکنند که کمپرسور در شرایط بهینه کار میکند. در صورتی که نیاز به تنظیمات یا تعمیرات باشد، این سیستمها هشدار میدهند.

در مجموع، کمپرسور اسکرو با این مراحل عملکردی خود، هوای فشردهای با کیفیت بالا تولید کرده و از تجهیزات سیستمهای صنعتی محافظت میکند.

اهمیت نگهداری و تعمیر اجزای کمپرسور اسکرو

1. صرفهجویی در وقت و هزینه:

نگهداری منظم کمپرسور اسکرو باعث کاهش احتمال خرابی ناگهانی سیستم میشود. با انجام بررسیهای دورهای و شناسایی مشکلات در مراحل اولیه، میتوان به راحتی و با کمترین هزینه آنها را رفع کرد. مشکلاتی که به موقع شناسایی میشوند، معمولاً با چند دقیقه زمان و هزینه کم قابل اصلاح هستند. این در حالی است که خرابیهای بزرگتر و پرهزینه به دلیل عدم نگهداری منظم میتوانند بهرهوری را مختل کرده و خسارات قابل توجهی را به بار آورند.

2. جلوگیری از تعمیرات اضطراری:

یکی از خطرات ناشی از عدم نگهداری منظم، احتمال بروز خرابیهای ناگهانی است که نیاز به تعمیرات اضطراری دارند. در صورتی که کمپرسور بهطور منظم بررسی نشود، ممکن است قطعات داخلی آن دچار خوردگی یا فرسودگی شوند و مشکلاتی بهطور پنهان در عملکرد آن ایجاد شود. بازرسیهای دورهای و دقیق این امکان را فراهم میآورد که مشکلات در مراحل اولیه شناسایی شوند و از بروز خرابیهای بزرگتر که نیاز به تعمیرات گرانقیمت دارند، جلوگیری شود.

3. بهبود دوام کمپرسور اسکرو روتاری:

نگهداری منظم و دقیق کمپرسور اسکرو به افزایش عمر دستگاه کمک میکند. بازرسی دورهای و انجام تعمیرات و تنظیمات لازم، دستگاه در شرایط مطلوب کاری باقی میماند و از فرسایش قطعات داخلی جلوگیری میشود. این اقدام باعث میشود که کمپرسور در طولانیمدت به بهترین شکل عمل کند و سرمایهگذاری اولیه به بهترین بازده ممکن تبدیل شود. به همین دلیل، با نگهداری منظم میتوان عمر مفید کمپرسور را افزایش داده و از هزینههای ناشی از خرید دستگاههای جدید جلوگیری کرد.

4. جلوگیری از توقفهای ناخواسته و کاهش خسارات ناشی از آن:

توقفهای غیرمنتظره کمپرسور میتواند موجب اختلال در روند تولید و فعالیتهای صنعتی شود. این توقفها علاوه بر هزینههای تعمیرات، باعث کاهش بهرهوری و ایجاد خسارات اقتصادی میشوند. با انجام نگهداری منظم، از بروز خرابیهای غیرمنتظره جلوگیری شده و سیستم همواره در وضعیت عملیاتی مناسب باقی میماند. این به معنای کاهش توقفات ناگهانی و همچنین کاهش خسارات ناشی از آنهاست.

نتیجهگیری

شناخت اجزای کمپرسور اسکرو و عملکرد صحیح هر یک از آنها برای بهینهسازی عملکرد دستگاه از اهمیت بالایی برخوردار است. با آگاهی از نحوه کارکرد قطعاتی مانند فیلترها، ایرند، رادیاتور و سیستمهای کنترلی، میتوان بهطور مؤثر از کارایی کمپرسور بهره برد و مشکلات احتمالی را در مراحل اولیه شناسایی کرد.

این شناخت نه تنها به حفظ و افزایش عمر مفید کمپرسور کمک میکند، بلکه از بروز خرابیهای پرهزینه جلوگیری کرده و هزینههای نگهداری و تعمیرات اضطراری را کاهش میدهد. شرکت کمسان با ارائه انواع کمپرسورهای اسکرو و سیستمهای مرتبط، راهکارهای مناسبی را برای نگهداری و بهینهسازی عملکرد دستگاهها فراهم میآورد و به مشتریان خود کمک میکند تا به بهترین نحو از تجهیزات خود بهرهبرداری کنند.

جهت خرید کمپرسور اسکرو به سایت این شرکت مراجعه فرمایید.

سوالات متداول

چرا کمپرسور اسکرو به نگهداری منظم نیاز دارد؟

کمپرسورهای اسکرو برای عملکرد بهینه و افزایش عمر مفید خود نیاز به نگهداری منظم دارند. بازرسیهای دورهای از اجزای مختلف مانند فیلترها، رادیاتور، و سیستم روغنکاری باعث شناسایی مشکلات قبل از تبدیل آنها به خرابیهای جدی میشود. این کار از بروز خرابیهای پرهزینه جلوگیری کرده و هزینههای نگهداری و تعمیرات اضطراری را کاهش میدهد.

چه عواملی میتواند عملکرد کمپرسور اسکرو را تحت تاثیر قرار دهد؟

عواملی مانند کمبود روغن، تجمع گرد و غبار در فیلترها، خرابی قطعات داخلی، و مسدود شدن سیستمهای خنککننده میتواند به عملکرد کمپرسور اسکرو آسیب برساند. همچنین، نشت گاز و مشکلات در سیستمهای کنترلی نیز میتواند منجر به کاهش کارایی و خرابیهای ناگهانی شود.

آیا کمپرسور اسکرو بدون روغن هم کار میکند؟

بله، کمپرسورهای اسکرو به دو نوع روغنی و بدون روغن (Oil-Free) تقسیم میشوند. در کمپرسورهای روغنی، روغن به عنوان عامل خنککننده و روانکننده عمل میکند، اما در کمپرسورهای بدون روغن، فرآیندهای خنککنندگی و روانکاری به صورت مکانیکی یا از طریق مواد جایگزین انجام میشود.

چگونه میتوان عمر مفید کمپرسور اسکرو را افزایش داد؟

برای افزایش عمر مفید کمپرسور اسکرو، باید از نگهداری منظم و بازرسیهای دورهای استفاده کرد. این شامل تعویض به موقع فیلترها، بررسی سطح روغن، تمیز کردن سیستمهای خنککننده، و نظارت بر فشار و دمای کمپرسور است. همچنین، جلوگیری از بارگذاری بیش از حد و استفاده از دستگاه در شرایط کاری مناسب به حفظ عملکرد آن کمک میکند.